-

[email protected]

[email protected]

-

+86-13605711675

+86-13605711675

Modelreeks: NRV 025/030/040/050/063/075/090/110/130

Overbrengingsverhouding: 5:1 tot 100:1 (meerdere trappen in serie kunnen hogere verhoudingen bereiken)

Ingangsvermogen: 0,12 kW ~ 22 kW (afhankelijk van het model)

Uitgangskoppel: 15 N·m ~ 3000 N·m

Invoersnelheid: Aanbevolen ≤ 1500 tpm (sommige modellen ondersteunen 1800 tpm)

Montagevorm: Flens (B5/B14), basis (B6/B7) of verticale installatie

Efficiëntie: Eentrapsefficiëntie 70% ~ 92% (neemt af bij toenemende overbrengingsverhouding)

Gewicht: 2 kg ~ 200 kg (afhankelijk van model en materiaal)

Beschermingsniveau: IP65 (standaard), IP66 (verbeterde afdichting)

Bedrijfstemperatuur: -20℃ ~ 90℃ (kortetermijntolerantie tot 120℃, vet op hoge temperatuur is vereist)

De wormwielreductor uit de NRV-serie is een haaks reductie-apparaat op basis van wormwieloverbrenging.

De kernfuncties zijn onder meer:

- Structureel ontwerp: 90° haakse uitvoer, waardoor installatieruimte wordt bespaard en aangepast aan een complexe mechanische lay-out.

- Materiaalcombinatie: De worm is gemaakt van hoogwaardig gelegeerd staal (zoals 20CrMnTi), het wormwiel is van slijtvast brons (CuSn12 of CuSn6Zn6Pb3) en de behuizing is van een gegoten aluminiumlegering (ADC12).

- Zelfsluitende functie: Het heeft een zelfremmend vermogen wanneer de overbrengingsverhouding ≥ 30:1 is om omkering van de belasting te voorkomen.

- Modulaire uitbreiding: Het ondersteunt meertraps serie- of parallelle verbindingen om flexibel aan verschillende stroomvereisten te kunnen voldoen.

Industriële automatisering: Robotarmgewrichten, transportbandaandrijvingen, geautomatiseerde assemblagelijnen

Voedselverwerking: Mixers, vulmachines, krachtoverbrenging van verpakkingslijnen (voedselveilig vet vereist)

Bouwmachines: Kleine kranen, rolluikdeuraandrijvingen, ventilatiesystemen

Nieuwe energieapparatuur: Volgbeugels voor zonne-energie, pitchsystemen voor het opwekken van windenergie

Medische apparatuur: Aanpassing van de operatietafel, rotatiemechanisme voor beeldapparatuur|

1. Zeer efficiënte transmissie

- Geoptimaliseerd ingrijpingsoppervlak van het wormwiel, met een efficiëntie tot 92% en een verminderd energieverbruik met 15% ~ 20%.

2. Hoog draagvermogen

- De worm wordt gecarbureerd en geblust (hardheid HRC58-62) en het wormwiel maakt gebruik van een centrifugaal gietproces, dat de slijtvastheid met 50% verbetert.

3. Geluidsarme werking

- Precisietandwielslijpproces (ruwheid van het tandoppervlak Ra≤0,8μm), bedrijfsgeluid ≤68 dB(A).

4. Betrouwbare afdichting

- Labyrintafdichtingsstructuur met dubbele lipolieafdichting om lekkage van smeermiddel en het binnendringen van verontreinigingen te voorkomen.

5. Eenvoudig onderhoud

- Gesplitst behuizingsontwerp, het wormwiel kan worden vervangen of de speling kan worden aangepast zonder de hele machine te demonteren.

6. Intelligente aanpassing

- Optionele encoder- en remmodules zijn beschikbaar ter ondersteuning van servomotor-closed-loop-regeling.

Het technische proces van wormwielreductiemiddelen integreert de drie kernvoordelen van zeer sterke materialen, precisieverwerking en modulair ontwerp. Door middel van carboneren en blussen, CNC-tandwielslijpen, dubbele afdichtingsstructuur en andere innovatieve processen wordt een balans bereikt tussen hoge precisie, hoge betrouwbaarheid en aanpassingsvermogen aan de omgeving. De proceskosten zijn relatief hoog, maar het is geschikt voor industriële scenario's met strikte prestatie-eisen, zoals automatisering, nieuwe energie en medische apparatuur.

Voor exclusieve aanbiedingen en de nieuwste aanbiedingen kunt u zich aanmelden door hieronder uw e-mailadres in te voeren.

Introductie Precisie, stabiliteit en bestuurbaarheid worden essentiële indicatoren in moderne hef- en positioneringssystemen. Terwijl industrieën zich in de richting van slimmere en efficiëntere workflows bewegen, spelen verticale motion control-apparaten een st...

View MoreVandaag zijn we blij dat het laden van een volle container in onze fabriek de eerste container is die rechtstreeks door onze verkoopafdeling wordt geëxporteerd. Sinds 2009 is onze fabriek, als hoofdfabrikant van versnellingsbakreductoren, een betrouwbare leverancier geworde...

View MoreIn moderne industriële systemen is wormwielkasten spelen een cruciale rol bij het bereiken van een hoge koppeloverbrenging in compacte ruimtes. Het selecteren van de juiste wormwielkast voor een specifieke toepassing vereist een grondig begrip van de operationele...

View More 1. De kernuitdagingen van zware belastingsomstandigheden voor reductoren

Hoog koppel en impactbelasting: onmiddellijke belastingskarakteristieken in de mijnbouw, metallurgie, havenmachines en andere scenario's.

Verwarmingsprobleem bij continu bedrijf: de impact van temperatuurstijging veroorzaakt door wrijving van wormwieloverbrengingen op smering en materialen.

Slijtage- en vermoeiingslevensduur: Veelvoorkomende faalwijzen zoals slijtage van het tandoppervlak en lagerfalen.

2. Ontwerp van optimalisatie van de energie-efficiëntie NRV wormwiel snelheidsreductoren

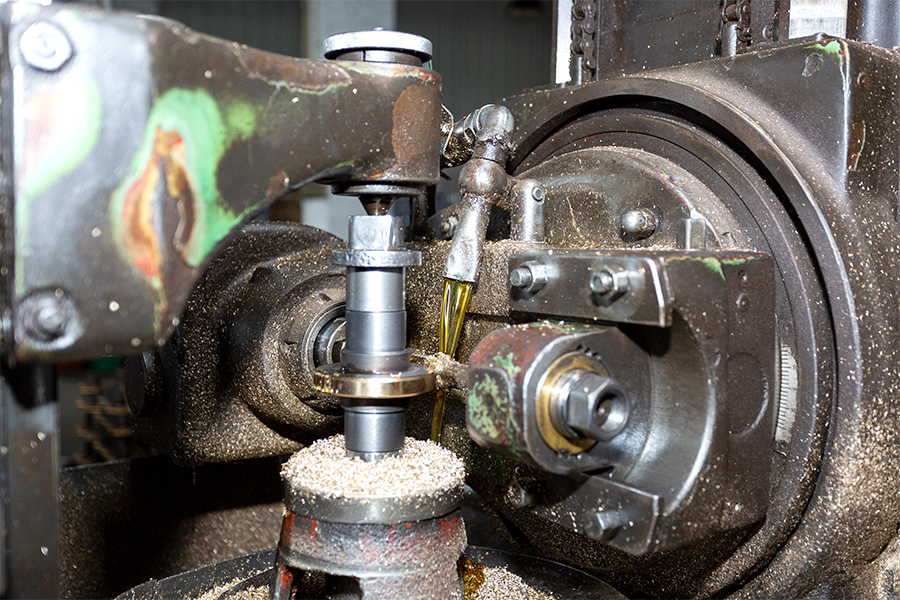

Uiterst nauwkeurig wormproces: Tandwielslijptechnologie wordt gebruikt om wrijvingsverlies te verminderen en de transmissie-efficiëntie te verbeteren (tot meer dan 90%).

Speciale smeeroplossing: synthetisch smeermiddel of vetsmering op hoge temperatuur om thermische demping te verminderen.

Lichtgewicht en warmteafvoerende structuur: ontwerp met warmteafvoervin in doos of optie voor geforceerde koeling.

3. Sleuteltechnologieën voor verbeterde duurzaamheid

Materiaalkeuze: De worm is gehard met gelegeerd staal en het wormwiel is gemaakt van slijtvast tinbrons (ZCuSn10Pb1).

Afdichting en corrosiebescherming: IP65-beschermingsniveau en speciale coating voor vochtige of stoffige omgevingen.

Belastingstestgegevens: vergelijking van MTBF-gevallen (gemiddelde tijd tussen storingen) onder standaard werkomstandigheden en zware belastingen.

4. Toepassingsgevallen in de industrie

Cementindustrie: stabiliteit op lange termijn van het aandrijfsysteem van de ruwe walserij.

Hefapparatuur: Betrouwbaarheidscontrole onder frequente start-stop en variabele belastingsomstandigheden.

Stalen walserij: antivermoeidheidsprestaties in omgevingen met hoge temperaturen.

5. Onderhoudsaanbevelingen en compromissen op het gebied van energie-efficiëntie

Regelmatige inspectiepunten: olieverontreiniging, slijtagesporen op het tandoppervlak.

Evenwicht tussen energie-efficiëntie en kosten: initiële investering versus energiebesparingsvoordelen op de lange termijn (zoals vergelijking met tandwielreductoren).

Onderhoud en probleemoplossing: belangrijke praktijken om de levensduur van NRV-wormwielreductoren te verlengen

1. Belangrijkste punten van dagelijks onderhoud

Smeerbeheer

Controleer regelmatig het oliepeil en de oliekwaliteit (vervuiling, oxidatie, watervermenging).

Selecteer het juiste smeermiddel (minerale olie, synthetische olie of vet) afhankelijk van de werkomstandigheden. Vet dat bestand is tegen hoge temperaturen moet worden gebruikt in omgevingen met hoge temperaturen.

Ververs de olie na de eerste 500 bedrijfsuren en ververs deze vervolgens elke 4000-5000 uur of jaarlijks (afhankelijk van de werkomstandigheden).

Inspectie van aanscherping en afdichting

Controleer of de bouten en flensverbindingen los zitten om structurele schade door trillingen te voorkomen.

Vervang afdichtingen (zoals oliekeerringen en O-ringen) op tijd wanneer ze verouderd zijn of lekken om het binnendringen van stof/water te voorkomen.

Temperatuur- en trillingsmonitoring

Gebruik infraroodthermometers om de lager- en wormtemperaturen te controleren (abnormale temperatuurstijging kan duiden op onvoldoende smering of overbelasting).

Trillingsanalysatoren detecteren abnormale trillingen (die kunnen worden veroorzaakt door een verkeerde uitlijning van de as, slijtage van tandwielen of schade aan lagers).

2. Veelvoorkomende faalmodi en methoden voor probleemoplossing

(1) Abnormaal geluid

Mogelijke oorzaken: onvoldoende smering, tandwielslijtage, lagerschade, losse montage.

Stappen voor probleemoplossing:

Controleer of de smeerolie voldoende of vervuild is en vervang deze indien nodig.

Demonteer en inspecteer het tandoppervlak van het wormwiel om te zien of er sprake is van afbladderen of putjes.

Draai het lager handmatig om te controleren of er sprake is van vastlopen of abnormaal geluid, en vervang het lager indien nodig.

Controleer of de verbindingsbouten los zitten en draai ze weer vast.

(2) Olielekkage

Mogelijke oorzaken: veroudering van afdichtingen, scheuren in de behuizing, onjuiste montage van oliekeerringen en te hoog oliepeil.

Stappen voor probleemoplossing:

Controleer of de oliekeerringen, O-ringen en andere afdichtingen verhard of beschadigd zijn en vervang de defecte onderdelen.

Kijk of de behuizing scheuren of gaten bevat en repareer of vervang de behuizing indien nodig.

Controleer of het oliepeil de bovengrens van de kalibratie overschrijdt en pas dit aan binnen een redelijk bereik.

(3) De uitgaande as zit vast of draait slecht

Mogelijke oorzaken: overmatige belasting, lagerschade, vreemd materiaal dat de behuizing binnendringt en verkeerde uitlijning van de as.

Stappen voor probleemoplossing:

Controleer of de belasting de nominale waarde overschrijdt en pas de bedrijfsparameters van de apparatuur aan.

Demonteer en controleer of het lager beschadigd is en vervang het defecte lager.

Ruim metaalresten of andere onzuiverheden in de doos op.

Kalibreer de asuitlijning van de motor en het verloopstuk opnieuw (laseruitlijningsinstrument heeft de voorkeur).

(4) Aanzienlijke afname van de efficiëntie (te hoge temperatuurstijging)

Mogelijke oorzaken: overmatige slijtage van het wormwiel, slechte smering, onvoldoende warmteafvoer, overbelasting.

Stappen voor probleemoplossing:

Controleer de slijtage van het tandoppervlak. Als de slijtage meer dan 10% bedraagt, moet het wormwielpaar worden vervangen.

Vervang de smeerolie die aan de normen voldoet en zorg ervoor dat het oliecircuit vrij is.

Reinig het koellichaam of installeer een apparaat voor geforceerde koeling (zoals een ventilator).

Controleer of de werkelijke belasting overeenkomt met het nominale vermogen van het verloopstuk.

(5) Abnormale trillingen

Mogelijke oorzaken: verkeerde uitlijning van de as, losse ankerbouten, slechte tandwielaangrijping en lagerslijtage.

Stappen voor probleemoplossing:

Gebruik een meetklok of een laseruitlijningsinstrument om de coaxialiteit van de ingaande/uitgaande as te corrigeren.

Draai de ankerbouten vast en controleer of de shockpads verouderd zijn.

Controleer de speling van het wormwiel en stel deze af op het standaard bereik.

Vervang beschadigde lagers of tandwielonderdelen.

3. Levensbeheer van belangrijke componenten

Wormwielpaar: Controleer regelmatig de putjes en afbladdering van het tandoppervlak. Vervangen wanneer de slijtage groter is dan 10% van de tanddikte.

Lagers: Het wordt aanbevolen om elke 20.000-30.000 bedrijfsuren te vervangen of wanneer abnormaal geluid optreedt.

Oliekeerringen: Vervang elke 1-2 jaar en de cyclus wordt verkort in stoffige/vochtige omgevingen.

4. Voorbeeld van een preventief onderhoudsplan

Dagelijks: Controleer het oliepeil, abnormaal geluid en lekkage.

Maandelijks: Draai de bouten vast en reinig de externe warmteafvoerstructuur.

Ieder half jaar: Olietest (viscositeit, zuurwaarde, fijnstof).

Jaarlijks: Uitgebreide demontage en inspectie, vervangen van slijtdelen (zoals afdichtingen, filters).

5. Geavanceerde oefening om het leven te verlengen

Belastingoptimalisatie: vermijd langdurige overbelasting en gebruik omvormers om opstartschokken te verminderen.

Omgevingscontrole: voeg beschermhoezen toe (stof- en vochtbestendig) en voeg koelventilatoren toe in omgevingen met hoge temperaturen.

Datagedreven onderhoud: integreer IoT-sensoren (temperatuur, trillingen, oliekwaliteit) om voorspellend onderhoud te realiseren.